¿Qué es el Slurry en Asfalto?

Un slurry seal (sello de lechada asfáltica) es una técnica de conservación de carreteras, la cual consiste en aplicar una mezcla de agregado fino, filler, emulsión asfáltica de rompimiento lento y agua, sobre la carpeta asfáltica, de modo que quede una capa protectora sobre la misma (literalmente es como echar una lechada de cemento sobre la vialidad).

El filler más comúnmente usado en el sello slurry es el cemento portland, aunque también se puede utilizar algún otro agregado mineral como cal, limos, ceniza o polvo de roca; ya que su función principal es la de darle consistencia a la mezcla y evitar que la misma se segregue.

También es importante que recuerdes que una emulsión asfáltica de rompimiento lento es aquella que prácticamente sólo rompe por la evaporación del agua en ella, lo que la hace ideal para trabajar con agregados finos, mismos que son el principal ingrediente del slurry sytem, motivo por el cuál es el único tipo de emulsión asfáltica recomendada para éste tipo de trabajos.

¿Para qué sirve el Slurry Seal en Pavimentos?

El sello slurry en pavimentos sirve para proteger la capa asfáltica de rodadura, ya que ayudará a que la misma se conserve y amplíe su esperanza de vida, esto debido a que ésta mezcla funciona como una protección a la abrasión del medio ambiente y al desgaste del tránsito vehicular.

De igual manera va a servir para reparar fisuras pequeñas que ya se encuentren en la carretera, además de que mejorará el aspecto de la vialidad y por ende la percepción que el usuario tenga sobre el estado de la misma.

En resumen nos va a servir como una técnica de conservación de carreteras, eso sí, recuerda que sólo es útil cuando los daños presentados en la calle sean funcionales y no estructurales, ya que estos últimos requerirán de otro tipo de intervenciones para su reparación.

¿Cuándo usar Slurry Seal en una Carretera?

Siempre que hablamos sobre algún concepto o técnica de ingeniería, lo importante no es sólo entender cómo funciona, sino saber cuándo aplicarla, razón por la que a continuación te comparto las situaciones en las que es recomendable colocar un slurry seal.

- Cuando no puedas agregar más peso a alguna parte de la vialidad, por ejemplo los tramos de carreteras que se encuentren en puentes.

- En aquellas vialidades en las que las que las grietas o fisuras sean menores a 3mm.

- En pavimentos que no tengan daños visibles pero ya estén oxidados.

- Cuando la capa de rodadura ya se encuentre desgastada y provoque incomodidad en el usuario, siempre y cuando no haya baches ni daños estructurales en la estructura de pavimento.

- Para corregir ahuellamientos en la superficie de la vialidad, siempre y cuando sean menores a 6 mm.

Cabe mencionar que siempre recomiendo hacer estudios preliminares sobre la situación de la carretera existente que vayamos a atender, esto con la finalidad de que los ingenieros de proyectos puedan hacer un buen análisis sobre sí el slurry system es el indicado para tu situación particular.

Especificaciones Técnicas del Sello Slurry

Debido a que el slurry seal no es un producto que esté industrializado al punto de que lo puedas comprar en cualquier ferretería de la esquina, lo cual tiene sentido ya que en proporción es mucho menor la cantidad de personas que hacen obras carreteras que las que hacen obra civil, es un material que debemos de hacer pasar todas las pruebas de calidad antes de emplearlo.

Ya que al no estar 100 % estandarizada su producción, siempre es posible encontrarnos mezclas que no estén dentro de los parámetros establecidos, por lo que ahora te compartiré las especificaciones en las cuáles debes de poner especial énfasis para asegurarte de que tu slurry seal cumple de manera satisfactoria con los estándares establecidos.

Especificaciones Técnicas Sello Slurry (Materiales) |

|

| Material | Límites de especificación |

| Emulsión Asfáltica | Tipo I: 16.5 – 26.4 % Tipo II: 12.4 – 22.3 % Tipo III: 10.7 – 19.8 % |

| Asfalto Residual | Tipo I: 10 – 16 % Tipo II: 7.5 – 13.5 % Tipo III: 6.5 – 12 % |

| Relleno Mineral | 0 – 3 % |

| Aditivos | Según el diseño |

| Agua | La necesaria para tener una buena consistencia de mezcla |

Slurry Seal Ficha Técnica

Lo siguiente que te voy a mostrar es la ficha técnica del sello slurry, si bien ya vimos algunas de las especificaciones de éste material en la tabla anterior, con éste resumen que veremos a continuación, podrás complementar las características básicas que tienes que conocer sobre éste material empleado para conservación de carreteras.

Ficha Técnica Sello Slurry |

|

| Ensayo | Especificación |

| Tiempo de mezclado | 180 – 300 segundos |

| Tiempo de fijación | 3 – 180 minutos |

| Tiempo de agua clara | 45 minutos máx. |

| Desgaste por abrasión en pista húmeda | 807 g/m3 |

| Exceso de asfalto | 538 g/m3 |

| Cohesión a 30 y 60 minutos | 12 y 20 kg-cm |

| Desnudamiento por humedad | Min. 90 % |

| Consistencia del sello | 2 – 3 cm |

| Tiempo de secado en obra | 24 horas |

Espesor del Sistema Slurry

El espesor de una capa de slurry seal es de 6 milímetros, cabe mencionar que dicho dato es un valor promedio, ya que el espesor del sello slurry va a depender del tipo de slurry que estemos aplicando, el cuál puede ir desde 3 mm para un Tipo I, hasta 10 mm para un Tipo III.

Recuerda que el componente que rige el espesor en un sistema slurry es el agregado fino, por lo que sí les prestas especial atención, podrás estimar de manera sencilla el espesor total que tendrá la capa de slurry que colocarás.

Tiempo de Secado del Slurry Seal

El tiempo de secado del sello slurry es de 4 horas, sin embargo sí lo que quieres es aplicar una segunda capa o abrir la vialidad al tráfico, deberás de dejar pasar 24 horas desde que terminaste su aplicación.

Personalmente y salvo que tengas tus tiempos de entrega de la obra muy justos, yo siempre dejaría secar el slurry seal durante 24 horas, ya que esto nos evitará re trabajos y posibles daños que afecten la calidad de la capa que acabamos de colocar.

¿Cómo se aplica el Sello Slurry en Pavimentos?

El proceso constructivo del sistema slurry es muy sencillo, ya que se parece en gran medida a los procesos de aplicación de riegos de sello o riegos de impregnación que ya hemos visto, si acaso lo más complicado de su ejecución es conseguir la máquina que lo colocará.

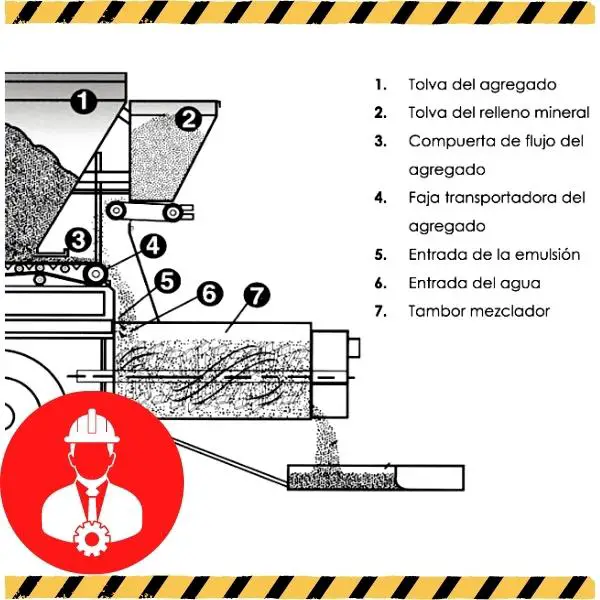

Esto ya que se recomienda que sea un mismo equipo conocido como “Esparcidora de lodos con mezcladora” el que vaya mezclando el sello slurry al momento de colocarlo, a continuación te muestro un esquema de ésta máquina, para que así te quede más claro de qué estamos hablando.

De igual manera te comparto el paso a paso para aplicar un sello slurry:

- Lo primero que tenemos que hacer es asegurarnos de que contemos con todo el material y equiponecesario para la ejecución de éste concepto.

- A continuación deberás de acordonar la zona de trabajo y evitar que pasen por ella vehículos y personas no autorizadas.

- Lo siguiente que debes hacer es una limpieza de toda la superficiesobre la que vas a trabajar, ya que hasta la más mínima suciedad puede perjudicar la ejecución.

- En este momento tendrás que verificar por última vez que el clima sea apto (no viento ni temperaturas menores a 10 grados centígrados), así como la superficie sobre la que aplicaremos el sistema slurry (limpia y sin fallas estructurales).

- Se iniciará la colocación del mortero asfáltico con el equipo antes mencionado, recuerda cubrir toda la superficie de la vialidad y traslapar 2.5 veces los carriles contiguos.

- Inmediatamente después de la máquina deben de ir 2 personas con jaladores, quienes deben asegurarse que no se quede encharcada la mezcla, además de que no exista acumulación excesiva de la misma en algún punto.

- Finalmente recuerda esperar 24 horas antes de colocar una segunda capa o abrir la vialidad al tránsito.

Tipos de Slurry

Como con prácticamente cualquier material utilizado en la construcción, existen diferentes tipos de éste material, por lo que a continuación te comparto una tabla con el resumen de cada uno de los 3 tipos de slurry seal que existen, para después ahondar un poco más en cada uno de ellos.

Slurry Seal Tipo 1 y 2 y 3 |

|||

| Tamiz | I | II | II |

| 3/8 |

0 |

100 | 100 |

| 4 | 100 | 90 – 100 | 70 – 90 |

| 8 | 95 – 100 | 65 – 90 | 45 – 70 |

| 16 | 65 – 90 | 45 – 70 | 28 – 50 |

| 30 | 40 – 65 | 30 – 50 | 19 – 34 |

| 50 | 25 – 42 | 18 – 30 | 12 – 25 |

| 100 | 15 – 30 | 10 – 21 | 7 – 18 |

| 200 | 10 – 20 | 5 – 15 | 5 -15 |

Sello Slurry Tipo 1

Este tipo de lechada slurry es aquella en la que los agregados logran pasar la malla del No. 8, es decir por una abertura en el tamiz de 2.36 mm, por lo que se sitúa como el sello slurry con agregados más finos.

Suele utilizarse en estacionamientos, vialidades urbanas, vialidades de zonas residenciales e inclusive en pistas de aterrizaje de aeropuertos (siempre y cuando la estructura de pavimento lo permita), además de que se recomienda sólo para un TDPA menor a 10 mil.

Slurry Seal Tipo 2

El Slurry Seal tipo 2 es el intermedio, su característica principal es que los agregados seleccionados para su elaboración son aquellos que pasan el tamiz del No. 4, es decir aquellos que atraviesan una malla de 4.75 mm de apertura.

Su uso está especificado para vialidades urbanas y de zonas residenciales, así como en pistas de aterrizaje de aviones, específicamente cuando el TDPA se ubique entre 10 mil y 25 mil vehículos diarios.

Sello Slurry Tipo 3

Es el que admite agregados finos de mayor tamaño, ya que sus agregados se deben encontrar entre el tamiz de 3/8 (9.5 mm) y el estipulado para un sello del tipo II, lo que a su vez lo hace el más resistente de los 3 slurry aquí presentados.

Con este tipo de slurry podremos trabajar en carreteras primarias y secundarias que conecten distintas ciudades, ya que se puede usar para vialidades en las que el transito diario promedio anual sea mayor a 25 mil.

Rendimiento Slurry Seal

El rendimiento del slurry seal es de 6 kilogramos de material por metro cuadrado, lo que quiere decir que por cada kilo de sello slurry vas a poder cubrir 0.16 metros cuadrados de la carretera a conservar.

Cabe mencionar que dicho rendimiento es un promedio, ya que dependiendo del tipo y mezcla específica del sistema slurry que emplees, éste podrá ir de 3 a 16 kilogramos de material para cada metro cuadrado.

Es por esto que te invito a revisar la publicación del Sello Slurry Seal Análisis Precio Unitario, en la que podrás encontrar la tarjeta de precio unitario de éste concepto, misma que ahí te comparto para que puedas editarla fácilmente y así adaptarla a las necesidades específicas de tu obra.

Ventajas y Desventajas del Slurry System en Carreteras

Como todo en esta vida, el slurry seal tiene puntos a favor y puntos en contra, razón por la que ahora te compartiré las ventajas y desventajas de éste método de conservación de carreteras, para que así puedas formar un mejor criterio sobre su aplicación.

Ventajas del Sistema Slurry

- Es económico en comparación con otro tipo de métodos de conservación de carreteras.

- Es una técnica de conservación muy rápida de aplicar, además de que se puede abrir la vialidad de nuevo a tránsito de manera rápida.

- Se puede aplicar tanto en pavimentos rígidos como en pavimentos flexibles.

- Mejora la vida útil de la carretera sobre la que se aplique.

- Incrementa el índice de fricción en la vialidad, lo que la vuelve una ruta más segura.

Desventajas del Slurry System

- No resuelve problemas estructurales en el pavimento.

- Si bien se puede aplicar a mano, la realidad es que sólo se recomienda su ejecución con equipo especializado.

- Si no se aplica sobre una carretera que se encuentre en condiciones relativamente buenas, será dinero tirado a la basura, ya que una vez que los daños pasan de cierto punto, éste método es inservible.